Виробництва

Виробництва

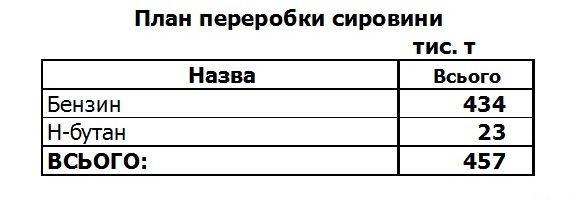

План виробництва ТОВ “КАРПАТНАФТОХІМ” в 2017 році

Продукція ТОВ “КАРПАТНАФТОХІМ” в 2017 році

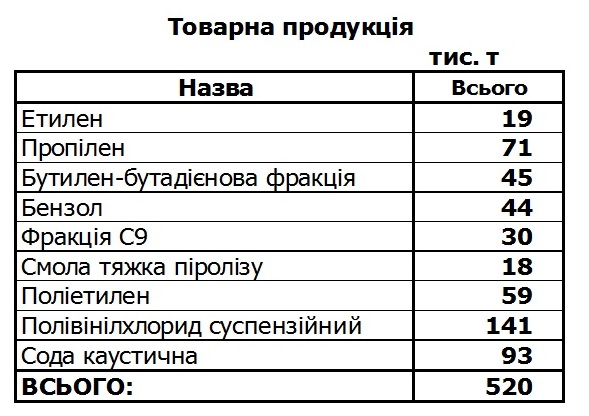

Структура виробництв ТОВ “КАРПАТНАФТОХІМ”

До складу ТОВ “КАРПАТНАФТОХІМ” входять виробництво етилену і поліетилену, виробництво поліхлорвінілової смоли суспензійної і каустичної соди та управління забезпечення виробництв.

Виробництво етилену і поліетилену складається з:

– Цеху піролізу, компримування і поділу пірогазу;

– Цеху з виробництва вуглеводнів;

– Цеху розливу вуглеводнів;

– Цеху з виробництва галоїдопохідних етилену, їх полімерів і співполімерів.

Виробництво поліхлорвінілової смоли суспензійної і каустичної соди складається з чотирьох цехів, а саме:

– Цех з виробництва хлорвінілу;

– Цех з виробництва хлору і каустичної соди мембранним методом;

– Цех з виробництва поліхлорвінілової смоли суспензійної;

– Цех розділення повітря.

Управління забезпечення виробництв складається з:

– Цеху нейтралізації і очищення промислових стічних вод;

– Цеху водопостачання та каналізації;

– Цеху паро газопостачання;

– Цеху магістральних продуктопроводів.

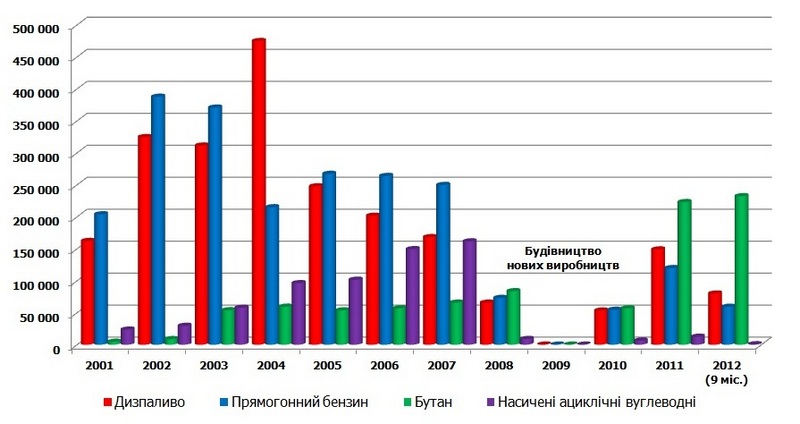

Динаміка переробки сировини піролізу в 2001-2012 рр.

В 2001 році доля газової сировини в загальній переробці сировини піролізу складала – 7.08 %.

В 2011 році склала – 46.7 %, а за 9 місяців 2012 року – 62.6 %.

Коротка характеристика установок ТОВ “КАРПАТНАФТОХІМ”

Установка з виробництва олефінів

| Потужність установки: | 250 000 т/рік по етилену 117 052 т/рік по пропілену 101 166 т/рік по бензолу |

| Рік введення в експлуатацію: | 1987 р. |

| Розробник технології: | фірма “Linde”, Німеччина |

Опис технологічного процесу

Сировина по проекту – дизельне паливо. На сьогоднішній день сировиною для одержання етилену служать дизельне паливо, прямогонний бензин, н- бутан, широка фракція легких вуглеводнів (ШФЛВ).

Основним продуктом є етилен, який поступає в якості сировини на установку поліетилену і в цех з виробництва хлористого вінілу. Етилен можна по трубопроводу експортувати на підприємства Угорщини.

Інші продукти піролізу – пропілен, бензол, піролізне масло, фракція С9 відвантажуються як на експорт, так і по Україні.

В основу технологічної схеми закладені процеси високотемпературного піролізу вуглеводневої сировини і низькотемпературного розділення продуктів піролізу.

Установка з виробництва поліетилену

| Потужність установки: | 100 000 т/рік поліетилену |

| Рік введення в експлуатацію: | 1997 р. |

| Розробник технології (ліцензіар): | фірма “Union Carbide Corporation”, США |

| Проект | фірма “Linde”, Німеччина |

Опис технологічного процесу

Виробництво поліетилену базується на газофазній технології. Одержують з етилену і співполімерів у реакторі киплячого шару з використанням каталізаторів при низькому тиску.

Основна сировина – етилен з олефінового виробництва, а в якості співполімерів застосовуються гексен і бутен.

Установка з виробництва вінілхлориду

| Потужність установки: | 300 000 т/рік |

| Рік введення в експлуатацію: | 1975 р., в 1996 р. – реконструкція |

| Проектувальник/розробник технології: | фірма “Uhde”, Німеччина |

Опис технологічного процесу

Виробництво вінілхлориду складається зі стадій одержання дихлоретану-сирцю методом прямого хлорування етилену і окислювального хлорування етилену.

Технологічний процес виробництва хлорвінілу безперервний з одним технологічним потоком. Метод виробництва збалансований по хлору і базується на прямому і окислювальному хлоруванні етилену в присутності каталізаторів, з одержанням дихлоретану-сирцю, з подальшим його зневодненням, ректифікацією і піролізом з одержанням хлорвінілу.

Установка з виробництва хлору і каустичної соди

| Потужність установки: | по хлору – 182 000 т/рік по каустичній соді – 206 000 т/рік |

| Рік введення в експлуатацію: | 2010 р. |

| Проектувальник/розробник технології: | фірма “Uhde”, Німеччина |

Опис технологічного процесу

В основу технології покладено процес мембранного електролізу розчину солі (NaCl) з подальшим отриманням хлору, каустичної соди і водню.

За рахунок впровадження прогресивної сучасної технології одержання хлору і каустичної соди мембранним способом, беручи хлор безпосередньо на виробництва хлорорганічного синтезу, ми ліквідували проміжну стадію складування рідкого хлору, і відповідно, вивели із технологічного циклу стадії конденсації і випарювання хлору, які є потенційно небезпечними.

Технологічний процес отримання хлору і каустичної соди мембранним методом по технології фірми UHDE складається з наступних стадій:

– Розвантаження, підготовка і складування солі.

– Підготовка розсолу.

– Дехлорування аноліту.

– Розклад хлоратів.

– Видалення сульфатів.

– Електроліз.

– Охолодження і осушка хлору, доконцентрація сірчаної кислоти.

– Компримування хлору.

– Система католіту.

– Доконцентрація каустичної соди.

– Склад соди каустичної, зливо-наливна естакада, насосна соди каустичної.

– Компримування і сушка водню.

– Синтез соляної кислоти.

– Приготування демінералізованої води.

– Нейтралізація стічних вод.

– Дехлорування відпрацьованого газу.

Установка з виробництва ПВХС

| Потужність установки: | 300 000 т/рік |

| Рік введення в експлуатацію: | 2011 р. |

| Розробник технології: | фірма “Vinnolit”, Німеччина |

| Проект: | фірма “Uhde”, Німеччина |

Опис технологічного процесу

Основна сировина – вінілхлорид мономер з установки з виробництва вінілхлориду.

Виробництво основане на методі суспензійної полімеризації вінілхлориду мономеру з отриманням 6 марок ПХВС, усього спектру застосування.

Технологічний процес отримання складається з наступних стадій:

– Зберігання холодної і гарячої демінералізованої води;

– Зберігання свіжого вінілхлориду (ВХМ) і рекуперованого вінілхлориду (Р-ВХМ);

– Розчинення і приготування хімреагентів;

– Полімеризація вінілхлориду (дві паралельні лінії по два реактори кожна).

– Дегазація суспензії полівінілхлориду (дві паралельні лінії).

– Рекуперація непрореагованого вінілхлориду.

– Центрифугування і сушка суспензії полівінілхлориду (дві паралельні лінії).

– Зберігання і розфасовка готової продукції.

– Очищення стічних вод.

– Установка отримання знесоленої води.

– Градирня з насосною.

Допоміжні підрозділи

Установка розділення повітря

| Потужність установки: | 84 096 000 нм3/рік – по азоту 49 494 000 нм3/рік – по кисню 438 000 нм3/рік – по аргону 55 000 000 нм3/рік – по повітрю технологічному 68 000 000 нм3/осушеного повітря |

| Рік введення в експлуатацію: | 1996 р. |

| Проектувальник/розробник технології: | фірма “Linde”, Німеччина |

Опис технологічного процесу

Установка розділення повітря призначена для одержання газоподібного і рідкого азоту, аргону і кисню.

Виробництво азоту, кисню і аргону на установці здійснюється низькотемпературною ректифікацією зрідженого повітря за схемою низького тиску.

Одночасно передбачене виробництво зріджених продуктів.

ТОВ “КАРПАТНАФТОХІМ” забезпечується електроенергією від ДП “Калуська ТЕЦ Нова” і ВАТ “Прикарпаттяобленерго”.

ГРС “Калуш-2” з магістрального газопроводу НАК “Нафтогаз України” повністю забезпечує потребу в газі ТОВ “КАРПАТНАФТОХІМ”.

Пара поступає на ТОВ “КАРПАТНАФТОХІМ” від ДП “Калуська ТЕЦ Нова”.

Підприємство має власне джерело питної і промислової води. Очистку стоків ТОВ “КАРПАТНАФТОХІМ” і м. Калуша забезпечують очисні споруди ТОВ “КАРПАТНАФТОХІМ” .

Залізничний цех ТОВ “КАРПАТНАФТОХІМ” в повному об’ємі забезпечує перевезення сировини і готової продукції підприємства.

Станом на 2017 рік в структурі ЗЦ знаходяться дві станції (Кропивник – 10 залізничних шляхів і Хімік-Новий – 11 залізничних шляхів), загальна протяжність залізничних колій складає 52,9 км. В наявності є 10 власних тепловозів і 440 цистерн.

Вантажопотік по залізниці після пуску і виведення на оптимальні потужності виробництв ХіКСММ і ПВХ суспензійного складає 2,9 млн. тонн (або 43,4 млн. тн-км транспортної роботи) в рік.

Очисні споруди ТОВ “КАРПАТНАФТОХІМ”

Очищення стоків ТОВ “КАРПАТНАФТОХІМ” і в повному обсязі побутові стоки м. Калуш забезпечують власні очисні споруди.

Очисні споруди ТОВ “КАРПАТНАФТОХІМ” призначені для механічної, фізико-хімічної та біологічної очистки господарсько-побутових і виробничих стічних вод міста Калуша і його промислової зони.

До складу очисних споруд входять наступні технологічні лінії:

– фізико-хімічне очищення кислотно-лужних стоків виробничої каналізації;

– очищення гіпохлоритних стоків виробничої каналізації;

– спільного біологічного очищення органовмісних і господарсько-побутових стоків виробничої каналізації;

– теплової обробки і обезводнення осаду.

Очисні споруди введені в експлуатацію в 1964 році.

Проект очисних споруд – ДПІ “Укрводоканалпроект”, м. Київ.

Реконструкція очисних споруд закінчена в 1989 році одночасно з введенням в експлуатацію олефінового виробництва.

Потужність очисних споруд після реконструкції – 81.382 м3 добу, в т.ч.:

– по гіпохлоритним стокам – 200 м3 добу;

– по кислото-лужним стокам – 16 522 м3 добу;

– по господарсько-побутовим і органовмісним стокам – 64 660 м3 добу.